研究概要

Research

まだ誰も知らない『強さ』や『変形』の秘密を、自分たちの手で明らかにしたい!

航空機や自動車、プラントなどに代表される「機械システム」の構成部材には様々な力が働き、その力に耐えられる設計でなければなりません。そのためにはまず、機械システムの構成部材にどの様な力(または、応力やひずみ)が生じているかを正確に知る必要があります。特に最近では積層造形(3Dプリンター)の産業利用が進んできていますが、局所的な加熱と冷却によって積層造形されることから、残留応力の評価が製品の品質を左右する重要な要因となっています。近年では実機の設計や開発にはFEM(有限要素法)によるシミュレーションが広く用いられており、実際に近い応力状態を知ることができ、開発や設計の効率化にも役立っています。しかし、材料力学による計算やFEMによるシミュレーションだけでは真に部材生じている応力を知ることはでません。また、材料にはその製造や加工、接合などによって、残留応力と呼ばれる応力が生じ、想定通りの強度が担保されないこともあります。そのため、この「残留応力」と呼ばれる応力が存在しており、部材に生じている真の応力を実験により把握する必要があります。特に深刻な破壊・事故・機能不全に結び付く様な重要な部分であればあるほど実測によりその状態を確実に評価する必要があります。

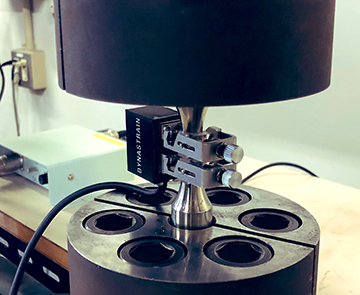

本研究室の代表的な研究として機械システムの構成部材に生じる「応力の評価」に関する研究を行っています。、特に非破壊での残留応力測定が可能なX線応力測定法(X線回折を用いた応力測定法)による応力評価や、その測定方法の研究を行っています。

また、強度評価には部材に生じている応力・ひずみの把握のみならず、材料の力学的特性を理解することも欠かせません。材料の力学的特性は材料の種類はもちろん、その組織(結晶粒径、結晶配向性、転位密度etc)によっても大きく変化するため、材料組織と力学的特性の関係についての研究にも取り組んでいます。そのためにX線回折法に加えて、電子顕微鏡などによる組織解析も行っています。材料組織と力学的特性の関係についての知見は材料の加工法の向上や新たな材料開発にもつながり、ものづくりをしていくうえで重要です。

本研究室では、こららの研究を通して「新たなものづくりの構築」や「安全・安心で快適な社会づくり」に貢献しています。

特徴

X線回折を用いた応力評価や材料組織の評価を行っています。また通常のラボX線源を用いた実験の他、学外の大型加速器施設でのシンクロトロン放射光(SPring-8)や中性子線(J-PARC)を用いた実験も行っています。

社会的にも注目を集めている新たなモノづくり技術である積層造形(AM:Additive Manufacturing)、特に金属を用いた金属AMに関する研究にも取り組んでいます。>>関連ページ

研究ネットワーク

様々な大学・研究機関・企業などとの共同研究を行っています。

▸茨城大学 量子ビーム組織解析研究室

▸熊本大学 材料信頼性工学研究室(黒田グループ)

▸大阪大学 産業科学研究所(佐野雄二 特任教授)

▸理化学研究所 光量子工学研究センター 中性子ビーム技術開発チーム

▸The University of Manchester | Henry Royce Institute for Advanced Materials