研究手法

Research approaches

X線応力測定X-ray stress measurement

X線回折と弾性ひずみ

X線と聞いて何を思い浮かべるでしょうか?病院や健康診断でのレントゲン写真を思い浮かべる人も少なくないと思います。X線はエネルギーの高い光の一種であり人体など物体を透過する性質があり、物体内部の様子を観察するために使用されています。材料強度分野においても材料内部の欠陥などを調査するためにX線を用いた透過像の撮影が行われますが、私たちの研究室ではそれとは異なる性質を利用した測定を行っています。

X線は波の性質があるため、X線を原子が規則正しく並んだ材料に照射すると原子に当たって散乱したX線が干渉し合い、特定の方向に回折X線を生じます。これを現わしたのが有名なブラッグの式“nλ=2dsinθ”です。λはX線の波長、dは原子間の距離、θはブラッグ角と呼ばれる回折線の生じる方向を表しています。つまり、既知の波長λのX線を結晶材料に照射し、回折線の方向θを測定することで、原子と原子の距離dを測ることができるのです。

では、これをどの様にして利用するのでしょうか?機械システムに用いられる材料には自らの自重や外部からの力によって応力やひずみを生じますが、例えば過大な応力が材料に生じると材料が降伏し塑性変形を生じたり、破壊したりしてしまいます。これを防ぐために材料力学や有限要素法などによる計算を行い、安全に使用できるように設計を行いますが、実際には予期せぬ力が働くことにより設計時に想定した応力とは異なる応力が生じていることがあります。また、"残留応力"といって、材料製造時や加工時、組み立て時などに外力がないにもかかわらず部材内部に応力が存在していることがあります。そのため、実際に部材に生じている応力を測定することが必要不可欠となります。少し回り道をしましたが、ここでX線応力測定の出番がやってきます。X線回折を利用することで原子と原子の距離dが測定できるため、無ひずみ時原子間距離d0とその時の原子間距離dとの関係からε=(d-d0)/d0としてひずみ(弾性ひずみ)を測定することができます。単純には単軸応力状態であればこのひずみεにヤング率を掛ければ応力を求めることができます。

sin2ψ法

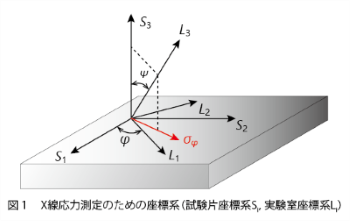

sin2法では、多結晶の平面応力状態を仮定して試料の法線と試料面法線のなす角ψが異なる複数の方向の回折角2θを測定し、その結果から応力値を求めます。この測定では、試料座標系(Si)と実験室座標系(Li)の2つの直交座標系(図1)を考えます。試料座標系は試料上で任意に決定され、S3は試料表面の法線となります。実験室座標系はこのX線測定系に基づいて決定され、その後、L3方向の格子面の間隔dが sin2ψごとに測定されます。この結果を利用してS3 軸中心にS1 から φ回転した方向の応力σφ が得られます。

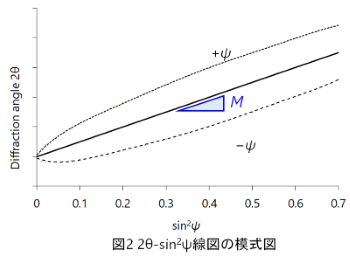

sin2ψに対する回折角2θのグラフ("2θ-sin2ψ線図"、または単に"sin2ψ線図")として表せば、その傾きをMとして面内応力成分σφは 次式で求められます。

$$

\sigma_{\phi} = M \cdot K, \quad \text{where} \quad M = \frac{\partial (2\theta)}{\partial (\sin^2\psi)}, \quad K = -\frac{1}{S^{hkl}_{2} \tan\theta_{0}} \tag{1}

$$

ここで、"K"は弾性定数と無ひずみ時の回折角によって決まる定数です。

ここで一つ重要なことはこの方法では平面応力状態を仮定していることです。面外方向のせん断応力(σ13 、σ23)がゼロでないとすると、sin2ψ線図は直線ではなくなり、ψスプリットと呼ばれる現象が生じ、単純に直線の傾きから応力を求めてしまうと実際の応力状態と乖離する可能性があります.さらに、回折線はX線侵入深さ内では応力が一定であることを前提としていますので、X線侵入深さに応力勾配があるとsin2ψ線図が非線形になります。そして、実際に測定されるsin2ψ線図にはそれら両方が同時に現れることがあります。これらについての対処法や詳しい説明は日本材料学会誌"材料"などに多くの研究成果が掲載されています。

<応力定数K>

式(1)に基づき、応力はsin2ψ線図の傾きMに応力定数Kを乗じることで求めることができます。応力定数は弾性定数、X線の波長、回折指数、格子定数などから求められ材料とX線の条件に依存します。したがって、測定したい材料やX線の条件に応じてことなる値を用いることになります。なお、弾性定数は機械的弾性定数とは異なることに注意が必要です。応力定数が不明な場合は(1)既知の応力下でX線回折測定を行って実験的に求めるか、(2)単結晶の弾性定数を用いて理論的に計算するかのいずれかの方法が用いられます。

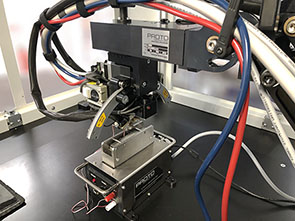

実験的に決定する方法:式中 (1)において、応力定数Kは既知の応力σφをsin2ψ線図の傾きMで割ったものに等しくなります。実際には、測定誤差を低減するために異なる負荷応力における sin2ψ線図の傾きMを求め、負荷応力に対する傾きMをプロットして、そのグラフの近似直線傾き(1/K)の逆数として決定されます.この測定、X線照射領域で一定の応力を負荷できる4点曲げ試験機がよく用いられます。

理論的方法に決定する方法: 多結晶体は単結晶粒の集合体であるため、多結晶体の弾性定数は単結晶の弾性定数を用いて見積もることができます。ここで、X線応力測定における弾性定数とは回折面間隔の変化(すなわち弾性ひずみ)を試料の巨視的応力に関連付ける定数のことです。これを両極端に表したモデルとして、結晶方位の異なる結晶粒が並列に接続されたモデル(Voigtモデル)と、結晶方位の異なる結晶粒が直列に接続されたモデル(Reussモデル)という、2つのモデルが存在します。実際の材料ではこらのモデルによる値の平均的な値となりますが、実際の状態をよく表すモデルとしてKrönerモデルが用いられることが多いです。

>>X線応力測定に関する情報

コーヒーブレイク

この分野の黎明期はノーベル賞の歴史といってもいいくらい、多数のノーベル賞受賞者と密接のか関わります。第1回ノーベル物理学賞受賞者のレントゲン(1901年)は言わずもがなですが、私たちも利用しているX線の回折現象をラウエが発見し、1914年のノーベル物理学賞を受賞します。翌1915年にはラウエに続いてブラッグの式の生みの親でもあるブラッグ親子(W. H. Bragg(父)とW. L. Bragg(子))が同賞を受賞します。なお、ノーベル賞受賞者ではないが、日本の寺田虎彦はブラッグ親子に先んじてブラッグの条件式を得ていたとされます。既知のX線波長として用いられる特性X線の発見者バークラはそのよく翌年1917年にノーベル物理学賞を受賞デバイ-シェラーリングの名でも知られるデバイは1936年にノーベル化学賞を受賞しています。共同研究者のシェラーはノーベル賞は受賞していませんが、その功績は大きく現在母国スイスの研究機関 Paul Scherrer Institute(PSI)にその名が冠されています。

20世紀半ばになると20世紀初期の研究に基づく応用分野での受賞も見られます。1962年にはペルツとケルドルーによるX線解析による球状たんぱく質の解明(ノーベル化学賞)、また同年いわゆるDNAの二重らせん構造の解明にX線を用いたクリック、ワトソン、ウィルキンスがノーベル医学生理学賞を受賞しました。

X線ではありませんが、X線と同様に回折法による応力・材料組織解析に用いられる中性子に関してもその発見者チャドウィックが1935年にノーベル物理学賞を受賞しています。。

X線回折ラインプロファイル解析X-ray diffraction line profile analysis

X線応力測定と同様に結晶材料にX線や中性子を照射すると回折線を生じます。X線応力測定ではその回折角変化から応力を得ますが、ラインプロファイル解析では回折線(ラインプロファイル)の形状から転位密度などの微視組織情報を統計量として得ることができます。

*詳細は随時追記します。

以下の解説記事も参照ください。

☞"X線・中性子を用いたラインプロファイル解析法による転位組織評価", まてりあ 63, 1 (2023)

☞"X線回折強度曲線からの機械的性質の見積もり", 材料試験技術 67, 2 (2022)

☞"X線回折ラインプロファイル解析による微視組織評価法 1.ラインプロファイル解析の概要", 材料 69, 277 (2020)

硬さ試験Hardness test

材料の機械的特性を評価する目的で"硬さ試験"が行われます。硬さ試験には様々な試験法がありますが、本研究室ではビッカース硬さ試験(マイクロビッカース硬さ試験)とナノインデンテーション試験による評価を行っています。ビッカース硬さ試験では数百マイクロメートル程度、ナノインデンターでは数百ナノメートル程度の領域の硬さを取得することができるため、引張試験などでは困難な微小部の機械的性質を評価することができます。

試験装置は研究設備のページをご覧ください。

<硬さ試験に関する論文>

☞"焼入れ中炭素鋼の圧縮強さと硬さの関係に及ぼす加工硬化の影響", 日本機械学会論文集 (2024)

電子顕微鏡観察/電子線後方散乱回折解析Electron microscopy and EBSD analysis

電子顕微鏡はその名の通り電子(線)を使って観察をする顕微鏡です。正確には走査電子顕微鏡(Scanning Electro Microscopy: SEM)と言います。大学の共通施設であるナノ科学技術学際研究センターにある電子顕微鏡を利用しています。使用している電子顕微鏡については研究設備のページをご覧ください。

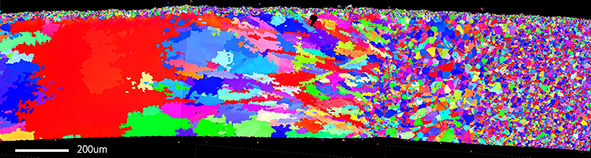

特に本研究室では電子線後方散乱回折(EBSD)と呼ばれる解析手法を用いて、材料の結晶相、方位、ひずみなどの情報を取得解析しています。

写真はニッケル合金のインコネルの溶接材にショットピーニング加工を施した材料断面のIPFマップで、各色が結晶方位を表しています。研究の詳細>>Mat. Sci. Tech. (2019)

*詳細は随時追記します。